汽车工业用伺服液压座椅试验台

采用Hänchen测试缸的试验台驱动系统

如今,伺服液压寿命周期测试已成为汽车零部件的行业标准,其应用范围远远超出了安全相关组件。汽车工业试验台建设面临的挑战在于,如何在最高水平上整合不同的技术。测试人员对测试缸和实时控制提出了特别高的要求。

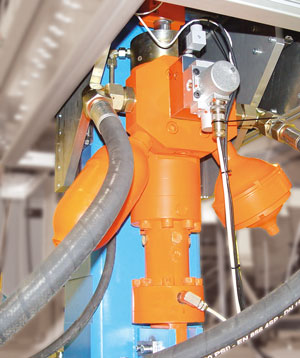

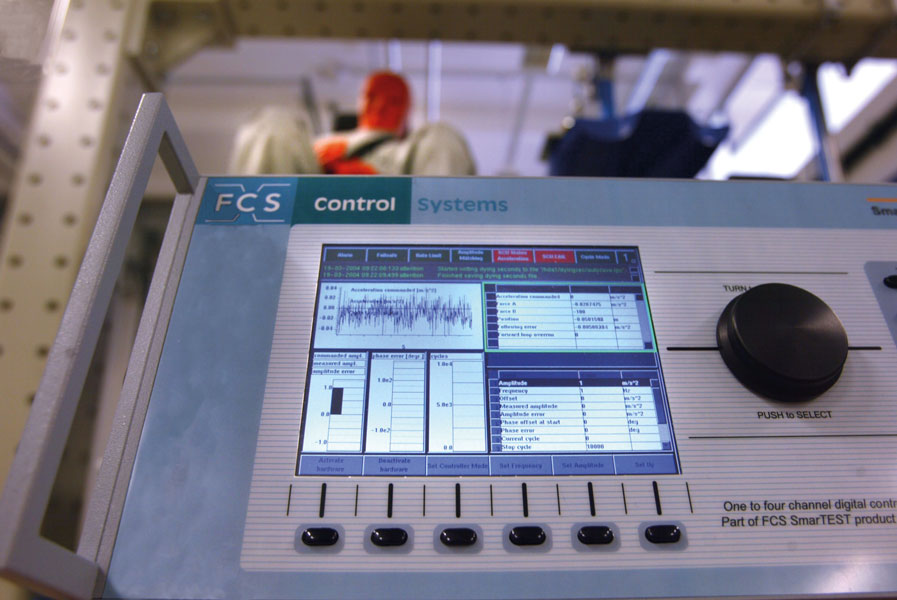

来自吉夫霍恩的开发服务提供商IAV GmbH启用了一个伺服液压座椅试验台。该系统由FCS Control-Systems的数字伺服控制器控制。Hänchen Hydraulik为试验台的驱动系统提供了测试缸。

Hänchen作为试验台制造的总承包商

我们为您建造定制的试验台——无论是用于汽车座椅、飞机座椅还是完全不同的材料和功能测试。您可以在我们的完整试验机特殊机械制造页面上了解更多信息。

- 测试缸具有高品质和高可靠性

- 无滑移的液压缸运动

- 灵活和积极的合作

- 高定位和重复精度

动态试验机

试验台的技术要求

- 测试力高达28 千牛

- 频率高达20 赫兹

- 动态行程高达 35 毫米

- 速度高达 1.3 米/秒

- 加速度高达 50 米/秒2

- 低摩擦密封系统

电子设备

- 20-GB 硬盘

- 每个单元可以同时寻址多达 4 个通道

- 更大的 FCS 系统控制超过 300 个通道

- 符合人体工程学的单按钮控制

- VGA格式显示器

- PC键盘

用于磨损测试的振动试验台设计

试验台中要测试的组件

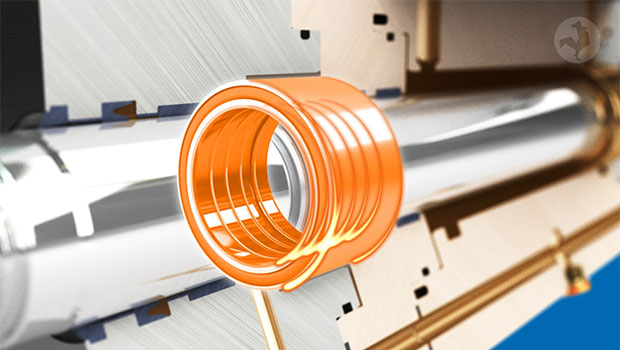

座椅的磨损测试由Hänchen测试缸,原328系列(现320系列)作为执行器进行。在该双出杆液压缸中,采用了已获专利的Servofloat®浮动环状间隙密封。一个钢套筒跟随活塞杆的径向偏移,在几乎整个压力范围内保持恒定的几百分之一毫米的密封间隙。该系列液压缸与具有静压活塞杆导向的测试缸的不同之处仅在于对侧向力略微敏感,但可带来约30%的成本优势。因为只有泄油密封件才会产生可忽略不计的最小摩擦。Servofloat® 测试缸由于其极低的摩擦力,可提供最高的定位和重复精度,无粘滑现象,并且适用于极慢和极快的运动。

因此,座椅试验台在标准运行中,在高达28 千牛的测试力下,最大频率为20 赫兹,动态行程高达35 毫米,速度高达1.3 米/秒,加速度高达50 米/秒²。尽管如此,它仍然具有很高的安全储备,可确保最佳运行:例如,技术上允许的最高速度为4 米/秒。

座椅试验台结构

测试缸的应用

在座椅试验台系统启动时,通过液压缸缸筒在环状间隙密封处建立动态油流。这样,环状间隙密封可以“漂浮”且自定心地绕活塞杆进行金属无接触的径向运动。泄漏的泄油通过一个无压收集油口返回到流体循环中。由于没有接触的承压密封件,因此最大限度地减少了测试缸中的静摩擦和滑动摩擦。由于滑动部件的相对运动不需要流体动力润滑膜,因此即使在最小的振幅和速度范围内,也可以实现无粘滑运动。环状间隙密封仅具有压力降低功能,且泄漏量极小。因此,活塞杆通过摩擦优化的导向带进行导向。尽管如此,具有浮动环状间隙密封的测试缸也可以承受一定的侧向力。在具体应用中,允许通过合成导向带承受1.2千牛的侧向力。328系列(现在的320系列)测试缸还具有用特殊青铜涂层的活塞和轴承表面,具有紧急运行特性,从而进一步提高了运行可靠性。

试验台的供油对于浮动环状间隙密封的有效性至关重要。油越干净,系统工作就越可靠。如果油中的颗粒不大于最小间隙高度的3/4,则间隙环就不会磨损。因此,Hänchen建议清洁度等级符合ISO 4406标准的13/11级。在测试系统中,带有浮动环状间隙密封的液压缸提供了一种真正的高性能液压缸,与带有静压活塞杆导向的液压缸相比,具有明显的价格优势。Hänchen还提供这种高端测试缸,它可以补偿最大程度的侧向力。由于消除了启动摩擦,即使在最小的活塞处速度下,也能确保低粘滑运行。只有通过无压刮油密封元件,才存在在整个压力范围内恒定的低剩余摩擦。因此,避免了复杂且污染工作场所的泄油抽吸。

满足试验台的动态要求

Hänchen Ratio-Drive® - 驱动系统与试验台建造的完整解决方案

- 超过半个世纪的液压和密封件专业经验

- 在液压和电气专用设备的特殊机械制造方面拥有丰富的经验

- 在客户项目的系统化个性化设计和实现方面拥有丰富经验

- 在工业机械和改造的系统化个性化设计方面拥有丰富经验

- 测量、控制和调节技术,实时控制,测量数据采集,传感器技术,现场总线连接和评估

- 开发自己的模块化软件,包括用于控制和调节的图形界面以及过程层面的通信

- 个性化试验台建造

- 试验机的规划和实施

- 符合机械指令的PLe级全面安全概念、CE一致性、安全软件