用于拉力控制放线器中动态纱线张紧器的舞动辊控制

Ratio-Drive® 快速驱动优化纺织机械中的舞动辊控制

Hänchen 受到了优化纺织机械中用于生产增强带的张力控制系统的委托。借助快速液压驱动控制系统,对卷绕机的现有卷绕工位进行了改造。

客户对 Herbert Hänchen GmbH 的要求是,可靠地完成卷绕架的所有现有任务。同时,应显著提高纱线张力的精度和用户友好性方面的参数。未来,拉力控制将通过液压缸快速动态地进行调节。此外,卷绕设备中纱线张力的调整不应像通常那样通过更换砝码来实现,而是通过软件参数来实现。

通过对舞动辊控制的优化,客户可以通过节省改装时间、更高的精度、更好的过程可靠性和更高的动态性来实现更高的灵活性。 例如,这使得机器人能够投入使用。

- 电动直接控制的纱线张紧器

- 软件技术控制

- 电液舞动辊控制

- 可单独配置的参数

技术要求

- 纱线张力之间的最大公差为 ± 1,500 cN

- 速度从 300 到 400 米/分钟

- 纱线张力可在 4,000 cN 和 55,000 cN 之间无级调节

- 提高过程可靠性

- 考虑环境条件,温度为 0 - 40 °C,湿度为 95 %

根据客户要求,Hänchen 实现了张力控制系统。

Hänchen 为整个卷绕架配备了现代化的电液驱动技术和张力控制系统的软件控制,并具有可单独配置的参数。

- 通过液压缸的传感器技术实现力控制的纱线张力

- 带位移传感器的 320 系列 Servofloat 液压缸

- 转速控制的牵引辊

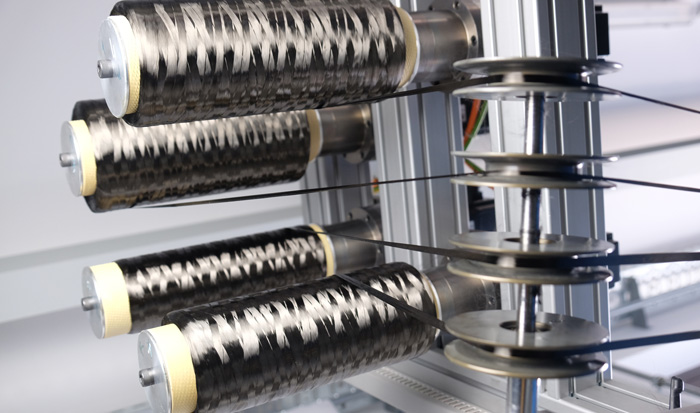

在纺织机械(如编织机和织布机、卷绕机或铺带机)中,要展开的材料在加工过程中会受到拉伸应力。 卷绕材料可以是纤维、线、纱线、带和其他材料。 重要的是,它们在最终产品中均匀分布。 展开从所谓的卷绕机进行,卷绕机是一个框架,其中包含带有卷绕材料的线轴。

选择正确的放卷技术对于以要求的质量生产产品至关重要。如果织物中只有一根纱线的预紧力过小,它就会下垂,并在出现问题时使整个织物报废。传统上,通过制动线轴盘来避免此类错误。例如,通过机械、磁力制动器或气动方式进行制动。这种摩擦点预紧力主要用于普通的“纺织纱线”,因为这些纱线具有较高的伸长系数。而对于芳纶、聚酯、聚酰胺、聚乙烯等纱线以及碳、玄武岩或钢丝等高刚性纱线,则使用张力控制系统。

什么是张力控制系统?

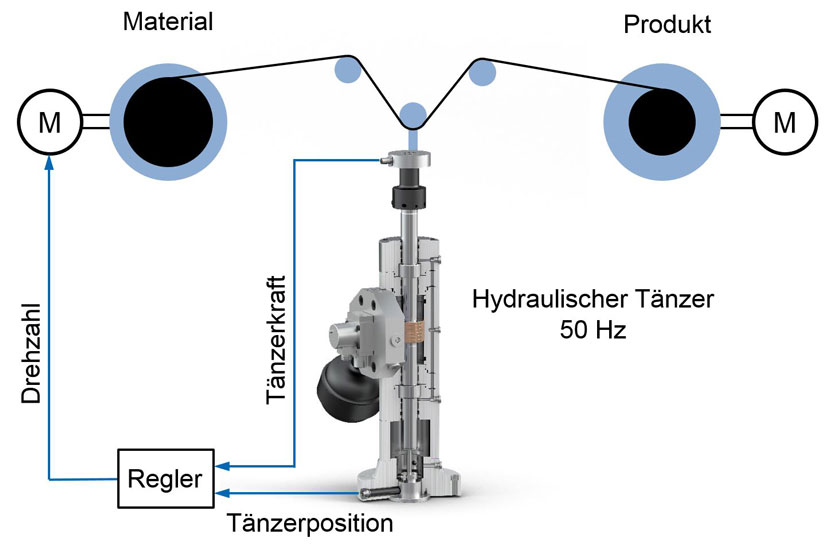

在纺织机械的卷绕和放卷过程中,必须防止纤维或带在放卷或卷绕阶段断裂。为此,使用一个垂直自由移动的导向辊,即所谓的张力辊。它调节卷绕材料的预紧力。纱线张力的拉力必须始终恒定。这与不同的线轴直径、放卷速度、可能的材料不规则性和其他参数无关。

在线轴架中,纱线通过驱动电机从退绕器经由类似于滑轮原理的导向辊输送到机器。张力控制调节纱线的拉力和电机的速度。卷绕材料通过张力辊引导,张力辊施加预定义的力。在传统的线轴站解决方案中,通过在“滑轮”上放置不同的重量来控制纱线的拉力。通过上下移动,可以补偿预紧力的变化。此过程称为张力控制。

以往机械式张力控制的问题在于需要手动更换砝码来调节预紧力。不同的拉力需要通过更换砝码来改变重量

这意味着:打开机器,更换相应的砝码,关闭机器,启动。增加重量意味着增加张力,反之亦然。如果应用需要通过快速的加速度和制动过程来实现高动态性能,那么这些通过砝码调节的卷绕门通常不再足够。这种手动更换非常耗时,而且拉力控制的精度也有待提高。优化的张力控制可以解决这些问题。

Hänchen提供两种技术解决方案

为了更灵活、更精确地控制纱线预紧力,Hänchen提供了两种方案:电动直接控制的纱线张紧器或电液式张力控制。快速的电动控制纱线张紧器可以通过小型电机,在低移动重量的情况下,直接通过电机扭矩调整卷绕直径上的纱线预紧力。特别是在具有多个线轴的机器中,这种解决方案为放卷机的拉力控制纱线张紧提供了一种经济高效的替代方案。由于其能够回卷长距离的纱线,因此非常适合用于例如铺带设备。

另一种调节线张力的方法,尤其是在较高张力范围内,是采用液压式舞者控制,通过液压缸进行预紧,以调节力和行程。

对于坚固的丝线,可以通过使用额外的速度控制退绕辊来优化液压式张力控制,以获得更大的丝线回缩范围。为此,在气缸和材料卷之间安装一个速度控制退绕辊,以确保材料卷不会堵塞。通过在控制回路中联网的执行器——气缸和退绕电机——与材料卷的电机协调,可以随时补偿张力波动,从而防止材料卷堵塞和丝线断裂。

以前需要人工施加的、作为纱线张力的重量的力,现在机器操作员可以直接在系统上进行设置。这使得在监测纱线张力时,如果诊断出错误,可以更好地做出有针对性的反应。此处可以设置 4,000 cN 到 55,000 cN 之间的任意值。并且,该气缸能够以高达 50 赫兹的频率和最快 20 毫秒的响应时间,快速而动态地完成工作。

并安排咨询!使用便捷的邮政编码搜索,找到负责您的联系人。

液压解决方案的优势

这种液压辅助式张力控制系统的最大优势在于其易用性和工作安全性。以前机器操作员需要费力地手动将配重安装到机器中,而现在只需在显示屏上无级输入,无需体力劳动,并且可以获得更精确的结果。同时,最终用户的准备时间减少甚至完全消除。最重要的是,测量值的准确性提高了可靠性。除了通过液压缸上的力传感器确定的主要参数外,还会查询电动机的值并将其纳入过程。对于质量保证而言,这些参数非常重要。因此,可以显着提高过程安全性。对于最终用户而言,节省成本也很有意义:在以前的解决方案中,启动时,由于张力控制系统的摆动,解绕器上通常会有数百米的纱线报废,而通过液压控制,这种纱线损失减少了三分之一。最后但并非最不重要的一点是,所有输出的测量值和数据都可以进一步用于研发。

确定规格

为了校准纱线材料上的力测量,在以前的机器中,将配重直接连接到辊子前面的纱线上,并在显示屏上读取纱线张力。这可能会导致纱线速度出现误差,尤其是由于不圆的线轴和粗糙的纱线结构。Hänchen通过液压缸解决方案,通过每个纱线在导向辊上的三个校准力传感器来确定纱线张力。使用Hänchen解决方案,可以实现1,500 cN带宽的线轴张力,并通过测量值和曲线证明了这一点。最终,这会产生更准确的值,从而可以在将来避免测量误差。

识别挑战

在测试过程中,对张力控制系统的精度要求已经成为一项重大挑战。尤其是由于客户指定的张力带宽。导向辊的辊子位置以及纱线或多股纱线的位置及其特性(圆形或扁平)构成了额外的挑战。必须注意与高动态性相关的大力。对于液压和电子设备连接的数十年高超技术是这家施瓦本公司成功的关键。这一点尤其重要,因为线轴站使用了三个驱动系统:两个分别位于线轴上的电动机以及液压缸。这三个轴协同工作并相互作用,这使得控制变得复杂。因此,纱线线轴必须施加恒定的反向扭矩,以使线轴站不会以过小的张力将过多的纱线传递到加工过程。

解决挑战

从给定的参数(即纱线线轴的驱动系统以及导向辊的同步电机)出发,Hänchen可以在250 巴的液压系统压力、超过 5 千牛的液压缸静态重量以及大约 4.5 千牛的动态重量下进行操作。环境条件包括 0 - 40°C 的温度和 95% 的湿度。液压专家将 Servofloat 320 系列带位移传感器的液压缸定义为执行器。但是,使用这种液压解决方案,也可以实现具有更大力的系统。

对于 Hänchen 的液压专家来说,这是一个激动人心的项目。因为除了液压产品的设计和生产外,Herbert Hänchen GmbH 还负责跨技术领域的咨询、工程设计和完整驱动解决方案的实现。

Jörg Beyer,mediaword

© Hänchen 2020