钢厂的钢锭模具振荡

特制缸

“如果每次停机都损失惨重,那么质量就是必须的!”蒂森克虏伯钢铁集团(ThyssenKrupp Steel AG)连铸部门服务与开发团队负责人,工程师Ulrich Grziwotz先生如此描述了其设备<span wg-1="">部件</span>的要求。

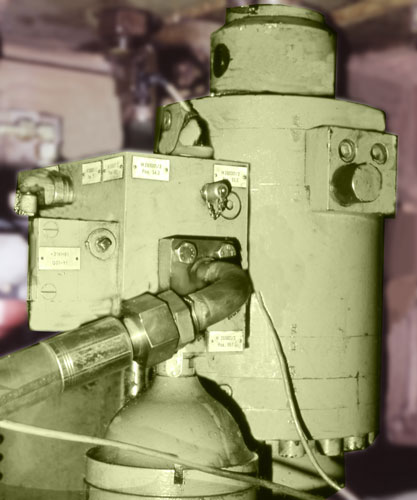

其中,带有钢锭模具的机头、SMS Demag AG的升降台设备以及集成在其中的Herbert Hänchen公司的液压缸具有特殊的意义。由液压缸驱动的钢锭模具的振荡运动,确保了最佳的质量,并保证了每年300万吨高科技钢的顺利生产。

在这种情况下,25 吨重的钢锭模具以高达 3 赫兹的频率和任意振荡曲线振荡。 机头在垂直和水平方向上的导向精度以及过程的可重复性满足最高的质量要求。 在正常运行中以 1.5 赫兹和最大频率 3 赫兹的情况下,每个线性驱动器在 6 年内承受了 2 亿次负荷变化,然后将液压缸运送到奥斯特菲尔登的 Hänchen 工厂进行检查。

- 6年维护周期

- 3-4毫米的小振幅

- 2 亿次负荷变化无需检查

- 耐磨损密封系统

- 25吨重钢锭模具的振动

- 在任意振动曲线下达到3赫兹

- 故障安全型液压缸

- 较长的维护周期

- 320系列液压缸

- 力为 400 千牛

- Servofloat®品质,打造耐磨损的密封系统

- 在 ± 3-4 毫米的行程下,每分钟 80 次振动

- 维护周期为 6 年/2 亿次负荷变化

为了避免连铸过程中出现此类突破,钢铁行业在 20 世纪 50 年代初开发了钢锭模具振荡技术。通过钢锭模具的振荡运动,可以使铸粉这种助熔剂在钢锭模具壁和铸坯壳之间润滑。

经过 SMS Demag 大力塑造和推进的多个发展阶段,目前的技术水平是液压驱动的谐振振荡。蒂森克虏伯钢铁公司在杜伊斯堡-布鲁克豪森使用 SMS Demag AG 的液压驱动短杠杆振荡。在钢锭模具中,炽热的液态钢流变成矩形的铸坯,其内部是液态的,而其表面则凝固。随后的铸坯导向支撑着铸坯。在喷水冷却下,铸坯完全凝固。这种铸坯导向由 13 组辊组成,即所谓的扇形段,它们 выполняют 多个任务:它们避免了钢坯在 1,800 至 2,600 毫米宽度下膨胀到大于 215 毫米的限定厚度。并且它们以 9.3 米的半径将铸坯从垂直方向调整到水平方向。此外,它们还可以通过水冷却铸坯,从而使钢流完全凝固,然后在铸造机末端将其切割成板坯。

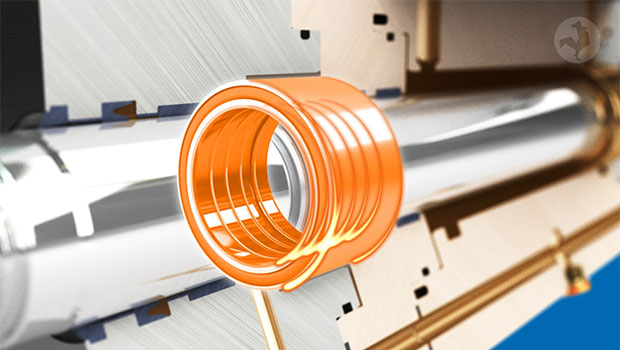

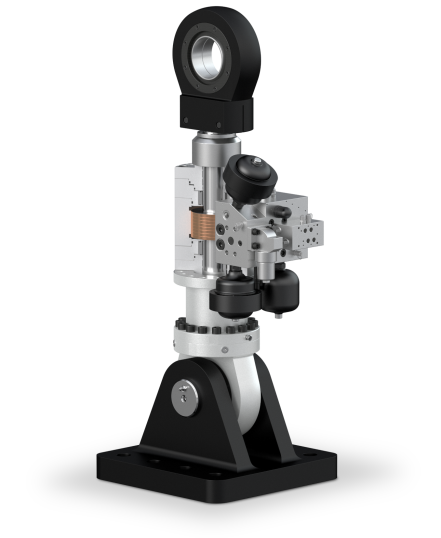

由 SMS Demag AG 开发的液压钢锭模具振荡技术通过使用液压缸确保钢锭模具始终相对于钢坯具有相对运动。它在垂直方向上连续振荡,同时该运动还有助于将铸粉作为润滑剂引入铸坯和钢锭模具壁之间。每个正在使用的升降台都由两个具有 Servofloat 品质的 Hänchen 320 系列液压缸驱动,该系列液压缸具有获得专利的浮动环状间隙密封。

在可调节的伺服油缸中,该油缸可产生 400 千牛的力,采用专利的 Servofloat 型浮动环状间隙密封。在此设计中,钢衬套跟随活塞杆的径向偏转,并在整个压力范围内保持几乎恒定的几百分之一毫米的密封间隙。但这种方法只有在生产精度达到几微米的范围内才有效,否则泄漏会导致较高的液压损失。

Servofloat®品质的液压缸因其可忽略的摩擦力,可提供最高的定位和重复精度,无爬行现象,适用于极慢速和快速运动。 这种液压缸实际上是无摩擦的,即使在极端的长期使用中也不会磨损。 这符合对最高可用性有最高优先级的需求。 尤其对流体的清洁度提出了很高的要求:根据需要更换过滤器,用于260巴工作压力的两个泵每35,000小时更换一次。 每年进行一次颗粒计数并更换伺服阀。 为了保证质量,还使用精度为10微米的三维测量技术对升降台进行测量,记录并显示振荡运动的任何变化。蒂森克虏伯钢铁公司负责维护的专业协调员、工程师Marc Ramacher报告说:“最初,我们计划每年维护或更换液压缸。 但是,全面检修的更换周期最初增加到两年,然后是四年,现在是六年。 即使在这么长时间之后,我们也不必完全更换Hänchen液压缸。 将它们发送到Hänchen进行检查和大修就足够了。”

- 例如,用于饮料罐的白口铁,其极薄的板材厚度带来了特殊的挑战。

- 用于发电机和变压器的钢材。

- 薄板——例如用于电视机的荫罩。

- 用于汽车工业的IF钢。

- 其他特殊钢材,在硬度、脆性和成分上有所不同。

在铸造机的末端,通过全自动切割火焰将铸件横向和纵向切割成板坯。运输辊和起重机将板坯运送到仓库。从钢锭模具到仓库的途中,它们会经历从白炽到各种红色阴影,再到液压缸坯料所具有的那种钢灰色的整个颜色范围,这些液压缸驱动着重达数吨的钢锭模具,以生产新的优质钢材。

© Hänchen 2006