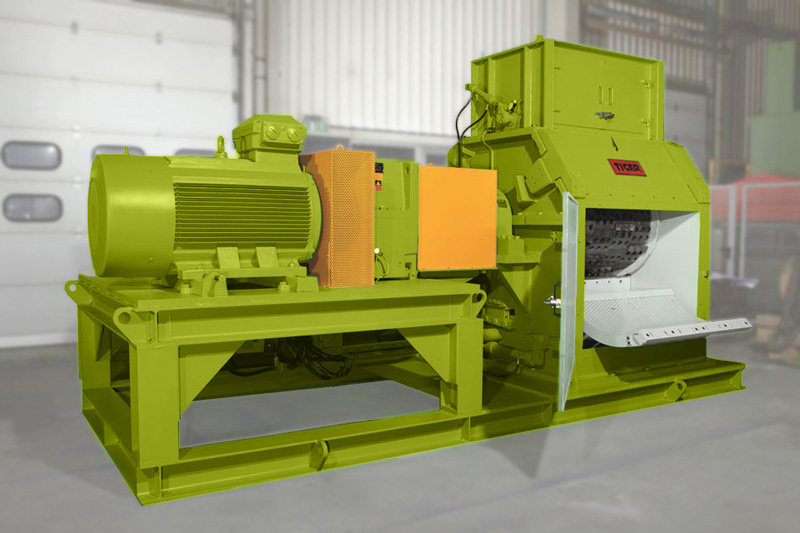

回收厂的单轴粉碎机

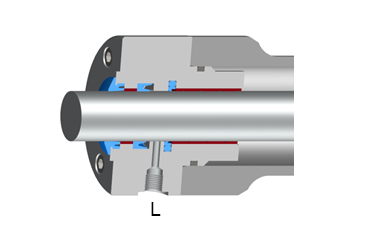

液压缸 - 低维护和长寿命

Pallmann Maschinenfabrik GmbH & Co. KG 公司集团是塑料和回收行业粉碎机和设备的领先制造商。 这些设备根据客户的规格量身定制或作为标准设备制造。 废料的回收利用需要强大的力才能打破稳定的材料连接。

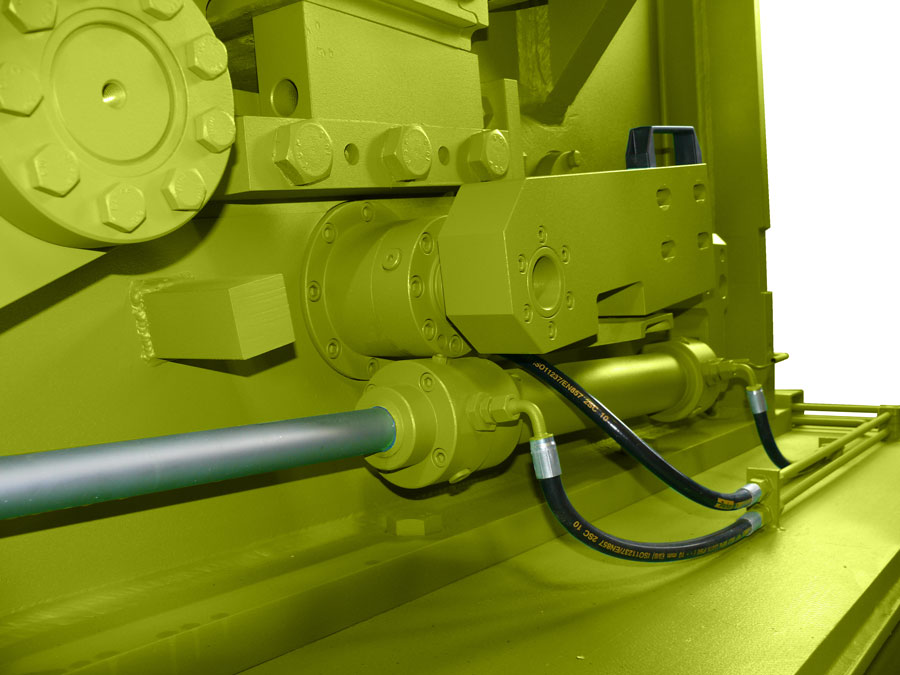

由于可能存在非预期的异物进入粉碎过程,机器必须能够承受不可预测的机械载荷。此外,为了尽可能精确地分离各种回收最终产品,精确调整要达到的颗粒尺寸非常重要。所有这些都使液压技术成为茨韦布吕肯的关键技术。

位于斯图加特附近的奥斯特菲尔登的 Herbert Hänchen 公司是值得信赖的液压缸合作伙伴。

- 高制造精度

- 较长的维护周期

- 整体使用寿命长

耐受:

- 灰尘和污垢

- 化学腐蚀性物质

回收利用提出了很高的要求

液压缸需要较长的维护间隔

- 粗碎至最大尺寸为 150 毫米。

- 分离复合材料,

- 精细制粒,并在需要时进行超细制粒。

液压缸

的 Servocop® 端盖类型 可实现低磨损应用

Hänchen液压缸的应用

在高静态力和振动下

这些机器每小时可将高达 4 吨的所有可切割材料粉碎成最大粒度为 20 毫米的颗粒。坚固的波浪形转子撕裂条在 355 千瓦电机的驱动下,经过定子撕裂条。通过定期反转,即转子方向的改变,它们可以自动磨锐。这里首次使用了 Hänchen 液压缸,位于进料口区域的中间。机器外壳的下部安装了一个尺寸宽大的筛网。该筛网将物料保持在工作区域内,直到可以通过筛孔排出。另外两个液压缸移动较重的筛网,这些筛网在需要时或更换刀具时可以展开。 这些液压缸也始终暴露在污垢和振动等环境影响下。 另一个液压缸将刀杆向外推以进行维护:它安装在行程为 1700 毫米、活塞杆直径为 50 毫米、活塞直径为 80 毫米的位置。在正常运行中,活塞杆持续,粉碎的回收材料不断落在液压缸上。因此,会产生较高的静态和振动,这会给密封件组合带来特别大的压力。除了特殊的喷漆和套筒的特殊位置外,该部件也是 Hänchen 的一个 目录产品,这对价格和可靠性都产生了非常积极的影响。最后一个液压缸移动一个液压马达,以便在维护时旋转转子。与所有其他类似设备一样,Tiger 的液压系统(包括机组和大型蓄能器由 Pallmann 提供。

该材料粉碎专家(硬度等级高达 4)可以像现在在回收技术中一样,与客户一起研究粉碎过程,测试新材料的性能或创新工艺,或开发新的机器、设备或其他粉碎解决方案。除了在应用典型机械、液压、电气、材料科学、电子、工艺优化、控制软件和程序流程方面的广泛专业知识外,还有一个特别的优势:一个拥有 150 台不同机器的自有技术中心。在这里可以进行试验和测试原型。因此,Pallmann 实现了市场上无与伦比的可靠性和性能。轮胎回收就证明了这一点,其中带有 Hänchen 液压缸的 Tiger 也发挥了作用:

“十年三班倒运行没有出现任何问题,这表明我们的理念是成功的”,Dirk Dietrich 自豪地说道。Hänchen 的液压部件是其中一个重要的质量部件。

© Hänchen 2014

阅读更多关于该应用的已发表文章

|

力与精准——液压缸是回收设备中的优质部件 |

十一月 2016 |