磨床中轴的固定

液压缸、夹紧装置

如今,高速铁路线路上铺设的是由混凝土制成的固定轨枕。Max Bögl GmbH & Co. KG公司研发部门负责人Stefan Bögl工程师表示:“对于我们为ICE开发的使用预制加工方法的路面结构,我们的精度可以达到0.1到0.2毫米”。

这些大型且重量大的构件在封闭的制造车间中,在受控条件下生产,并且在相同的价格下,其质量远高于直接在轨道床上露天浇筑的路面。

精加工零件进行精确研磨的前提是在加工过程中进行固定。通过 Hänchen 液压缸和弹簧驱动的锁紧装置实现安全夹紧,即使在毛坯的重量和尺寸较大的情况下,也能在加工过程中实现精确到 0.01 毫米的固定。

- 液压驱动的节能应用

- 液压缸能够以0.01毫米的精度定位部件

- 通过波纹管防污

- 液压缸和夹紧元件作为一个完整的单元

- 轨道元件的重量:9 吨

- 确保 0.1 – 0.2 毫米 的精确度

- 保护驱动器免受研磨粉尘的影响

- 在磨削过程中可以关闭液压系统,同时精确定位工件

- 120系列液压缸,适用于高达150巴的压力

- 活塞直径60毫米,活塞杆直径40毫米,行程60毫米

- 力传感器

- 比例阀

- 导向系统:Servoslide®,速度高达 0.5 米/秒

- 夹紧装置 Ratio-Clamp®,锁紧力为 50 千牛

- 加工过程中 0.01 毫米的精确定位

制造过程

第一步,将由特种混凝土制成的粗加工件倒置浇筑。两层钢筋网提供必要的强度,其中一层是扁平网,另一层具有三维轮廓。每侧都有六根钢绞线从混凝土板中伸出,可以在现场浇筑混凝土之前与下一个轨道板元件拧在一起。在工厂中浇筑成型后,振动器会压实建筑材料,以确保材料中不含杂质。经过处理且底面平整的轨道体逐渐硬化,与外部安装不同,材料的典型收缩在精确可控的条件下进行。

轨道轮廓

仅靠精密浇筑无法达到轨道梁安装所需的精确度。此外,各个元件必须具有独特的形状,因为每个元件都是根据相应的轨道和地形轮廓量身定制的。这涉及到曲线半径、过渡曲线、凹槽、凸起以及其他地形轮廓。因此,根据线路走向,每块长6.5米、宽2.55米的板都可能具有自身的三维轮廓。

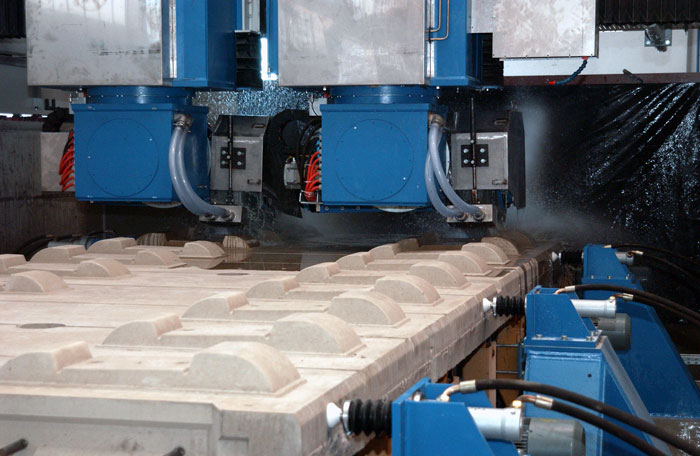

混凝土中的精密铣削

一个宽度为200毫米的砂轮由一个100千瓦的主轴驱动,在硬化后,对生产时预留2毫米余量的轨道板元件进行铣削成型。每分钟可处理2米,并且在一次操作中通过湿法去除高达2毫米的材料。这样可以防止过热和极端粉尘的产生。主轴施加的切削力高达一吨。由于轨道板元件的尺寸和重量为9吨,因此存在这样的风险:即使经过加固,待加工的铸件也会在0.1毫米范围内弯曲。因此,尽管定位和保持工件的位置实际上是一个简单的过程,但其框架条件对线性驱动器提出了极高的要求。

液压固定

混凝土体通过滚道缩回后,六个液压缸将其定位。它们都配备有力传感器。每侧布置三个液压缸。这些液压缸中有三个(左侧两端各一个,右侧中间一个)配备有比例阀,并作为线性驱动器成为由西门子 840 D NC 的 PLC 控制的控制回路的一部分。其他三个液压缸移动到最终位置,而三个控制缸以 0.01 毫米的精度定位轨道元件。所有六个液压缸的活塞直径为 60 毫米,直径为 40 毫米,为 60 毫米,并配备有接近开关。一旦达到最终位置,另外四个液压缸将被置于支撑位置。随后,六个液压缸从侧面夹紧大尺寸的工件。这些液压缸也设计用于吸收上可能出现的。所有液压缸均来自 120 系列,适用于高达 150 的,并经过 1.5 倍的测试。六个-保持缸和三个侧向布置的夹紧缸均配有Servoslide®导向系统。这种Hänchen品质配备有特殊的,可优化摩擦性能。该的滑动面具有减振作用,避免边缘,并确保在很大程度上无粘滑运动。高制造精度和小的保证了在高达 0.5 时的长寿命。此外,四个液压缸夹紧磨头。

Hänchen目录缸

Bögl 使用 Hänchen 的目录缸。通过数百万欧元的投资,这家液压专家在过去几年中将整个设计和开发转换为一个复杂的三维 CAD图系统,该系统专为模块化设计而设计。模块化是如此基础,以至于每个孔轮廓都已经是一个模块,该模块仅在中央存储一次。客户还可以通过在线产品配置器 HÄKO在 PC 上以空间表示形式访问此构建块。因此,这家来自斯图加特附近的奥斯特菲尔登的公司提供了各种量身定制的产品变型,而无需特殊设计的成本和不确定性。

Ratio-Clamp®夹紧装置

所有从下方以及三个从侧面作用的液压缸均配备了Hänchen的专利Ratio-Clamp®夹紧装置。其中一个直径为40毫米的RCS 40型侧向夹紧装置是一种特殊型号,经过改装,能够毫无损伤地承受侧向力。所有夹紧装置在液压系统无压力时,均能产生50千牛的锁紧力。因此,它们允许在无压流体回路中进行加工。经过TÜV测试的Ratio-Clamp®夹紧装置,例如在生产中承担安全相关的任务,因为只有在施加压力时才能释放夹紧。在这种开关状态下,活塞杆可以在两个方向上自由移动。压力下降会释放储存在碟形弹簧中的能量,该能量通过锥形夹紧元件将锁紧力施加到活塞杆上。此过程可以通过控制系统有针对性地降低压力来触发,也可以在断电或系统损坏时自动触发。在解锁压力重新施加并且活塞杆可以自由移动之前,锁紧力无需能量供应即可无限期保持。即使在超过标示的锁紧力时,活塞杆偶尔短距离滑动,也不会对系统造成损坏。因此,可以在半小时的加工时间内,无需液压压力或控制即可将混凝土体精确地保持在原位。Ratio-Clamp®夹紧装置标配为完整单元或与液压缸结合使用。客户可以通过电子目录中的按比例CAD图创建包含所有安装尺寸的解决方案,并将其转换为2D或3D数据集,例如以Autocad格式导出。

一次成功的合作

混凝土构件经过铣削后会获得一个识别号码,以便将正确的支撑梁放置在正确的位置。总共70公里的路段首次铺设了 "Bögl 刚性路面",这是一个创新项目,也是一个多元化产品组合的一部分:从预制房屋到世界杯的交钥匙足球场,这家拥有4000名员工、营业额达7.5亿欧元的弗兰肯家族企业(第三代)的产品范围非常广泛。

混凝土的新途径

通过生产 "刚性路面",Bögl 和 Hänchen 证明了混凝土加工领域存在着全新的可能性:即使是大型部件也可以作为精密产品使用。两家公司在这个项目中充分发挥了各自的优势:液压专家展示了其液压缸在恶劣环境下的高性能和高精度,以及模块化结构和产品系统的可能性,即使没有特殊的结构设计,也能解决复杂的任务,并提供包括通过锁紧装置进行安全夹紧的完整液压轴的解决方案。Stefan Bögl 证实说:“从2002年9月到2003年10月的开发阶段,以及此后三班倒的生产,都证明了我们合作的价值。”这家家族企业通过其自身的研究和开发部门,为在精确的环境条件下以迄今为止未知的精度和重复精度生产的建筑部件展示了全新的前景。尽管建筑行业面临危机,但凭借这一创新和完整的解决方案概念,该公司迄今为止既保住了就业岗位,也确保了盈利。

© Hänchen 2005