铸造厂的低压铸造设备

液压缸

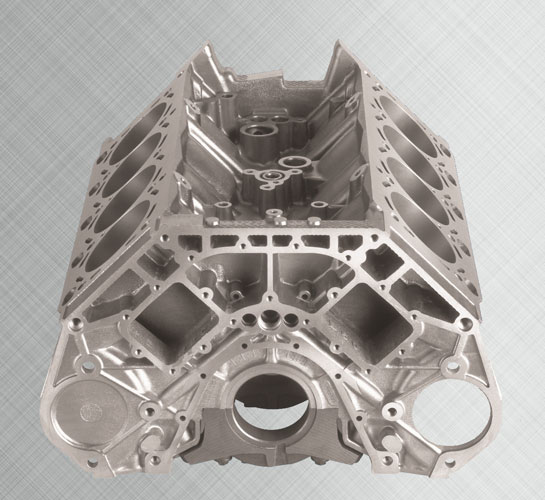

“始终更轻!”——汽车工业也对传统结构中的重型部件提出了这一要求:在高性能乘用车中,目前气缸曲轴外壳和发动机缸体由铝制成。 这样可以节省大约70公斤的车辆重量。 Wertheim的Kurtz GmbH公司开发和生产用于此类铝制发动机缸体的铸造机械,这些机械满足轻金属的特殊要求。 这也意味着对这些设备的组件提出了最高要求。 它们必须满足对耐热性和耐腐蚀性的极端要求。

对于铸造机械中的液压系统而言尤其如此,它需要将重负荷工作与最高的精度相结合。来自奥斯特菲尔登的 Herbert Hänchen GmbH 生产的液压缸完全满足这些要求,因此是 Kurtz 的标准部件。

- 高重复精度

- 低粘滑运动

- 适用于HFL介质高温工作温度的密封件

- 防止铸造砂进入

- 120产品系列液压缸

- 活塞直径200毫米,活塞杆直径100毫米,行程1,800毫米

- 安装部件:活塞杆测圆法兰

- 集成式位移测量系统

- 用于 HFC 流体的密封件

- Servocop® 端盖类型

- 金属防尘圈,防止外部污物进入

今年约 30% 的增长表明,Kurtz 凭借其用于铝低压铸造的铸造设备满足了市场的需求。同时,该机械制造商还提供自有代工铸造厂的专业知识,该铸造厂同时也是新技术试验区。去年欧洲铝消费量增长 9%,达到 200 万吨,表明了该市场的潜力。在德国,四分之三的铸造轻金属进入交通工具领域。与钢铸造不同,铝在压入铸模(所谓的“注射”)时不会施加极高的压力。在熔炉中,仅施加 1 巴的压力,使液态金属通过立管流入钢锭模具。这样,熔体以低湍流的方式进入铸模,因此不会夹带空气。此外,液态铝的凝固成为可控过程,这对于无孔产品至关重要,从而有助于后续的压制。最后,由于低压工艺使钢锭模具保持开放状态,因此可以从外部直观地跟踪整个过程。

移除铸型

但真正的机械挑战不是铸造过程(包括后续压制),而是移除铸型。因为金属在冷却时会收缩高达 7%。因此,对于八缸或十二缸 V 型发动机,最多需要 11 个液压缸来施加必要的拉力,以移除型芯。此外,还需要另外五个液压缸来定位铸型。该液压系统最多可移动七个型芯。线性驱动器用于上拉、倾斜、销轴拉动、销轴摆动以及端面和侧面拉动。总共必须施加 50 吨的拉力,才能拉出因发动机缸体收缩而卡住的铸型。尤其是在这里,需要耐热性和耐极端腐蚀性环境。此外,对性能和同步所需的精度提出了很高的要求,因为拉动时任何力的不对称都会使铸型在发动机缸体的空腔中进一步卡住。

无需特殊设计即可实现高性能

这家公司成立于1779年,最初是一家锻造厂,其铸造机械中使用了Hänchen液压缸。由于其模块化系统,这些线性驱动器无需昂贵的特殊设计,即可在结构上解决非常特殊的问题。Hänchen配置器的3D-CAD图中的产品选择,允许充分利用这家施瓦本家族企业的各种产品。对Kurtz而言,决定性因素是最佳的性价比,而这只有通过这种产品系统才能实现。由于对精度、重复精度和几乎无爬行运动的高要求,最终选择了120系列,其压力范围高达150巴,具有Servocop®品质,也适用于特别快速和非常缓慢的运动。这种密封件和导向组合的特点是优化的摩擦性能。带有泄油口的合成活塞杆导向,可以使用特别低摩擦的密封件组合,该组合由一个特氟龙密封件、一个PU密封件和一个防尘圈组成。

HFC密封件的挑战

这种标准设计必须适应特殊条件:由于铸造厂本身模具外部的温度高达350°C,因此在特殊设计中仅使用HFC密封件,因为它们也可以轻松应对介质HFL的高持续工作温度。金属防尘圈还可以防止铸造砂进入密封区域,否则会损坏密封件和活塞杆。在Hänchen,这些修改可以在CAD图变型制造的基础上进行,而无需进行新设计。对于铸造机械,还安装了一个高精度磁致伸缩位移传感器BTL 5,其重复精度为几微米,该传感器受到保护并集成在中空活塞杆中,以非接触方式工作,因此无磨损。此变型是伺服缸系列程序的一部分。位移传感器为设备控制提供模拟基本数据,并额外用作“虚拟限位开关”。因为在用于生产发动机缸体的铝低压铸造生产线上,整个过程都通过PLC实时控制和可视化。因此,Hänchen的液压机械电子系统优化了许多工作步骤:首先关闭下模,然后液压缸驱动锁模单元。随后,金属流入铸模。冷却后,拉杆缸打开锁模单元。最后,取出成品铸件。特别是在三班制运行中,此过程对液压缸的耐久性提出了最高要求。斯图加特附近的奥斯特菲尔登的液压专家Hänchen的产品在此充分展示了其性能。

© Hänchen 2004