轧机中的完整液压解决方案

专用机械制造 Ratio-Drive®、液压缸、夹紧装置

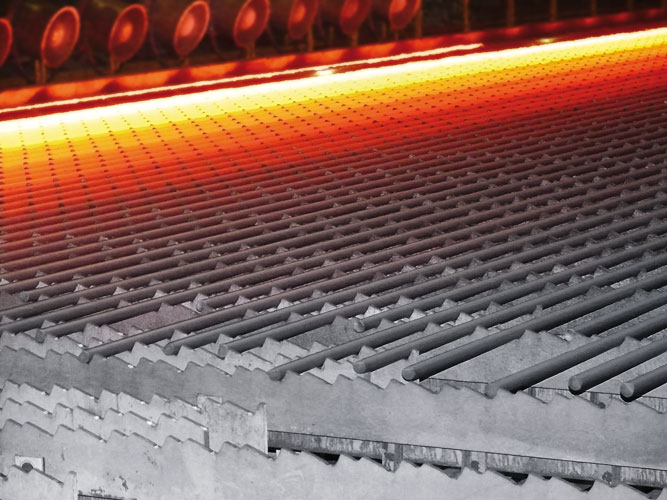

在格奥尔格斯马林许特炼钢厂的轧机冷却床上,赤热的钢制活塞杆以12米/秒的速度从精轧机组中出来。启动-停止剪切机将轧制线切割成冷却床的长度。在冷却床的引入区,通过道岔、分离装置和制动滑块,完成轧制棒从纵向减速并转移到冷却床横向运输的过程。

这些过程的功能安全在很大程度上取决于各个技术组件之间的精确配合。因此,轧制棒材的完整处理是通过一个动态过程完成的,在该过程结束时,冷却床耙会接收轧制棒材。

Hänchen的液压完整解决方案,凭借其低磨损和低维护的设计与技术,可在此处生成同步的线性运动,从而可靠地定位轧辊。这个特殊机械制造项目包括系统设计、硬件生产和采购以及启动。

- 滞后接近于零

- 避免昂贵的设备停机时间

- 高调节精度

- 一站式解决方案

- 160 毫米移动长度

- 12 吨移动重量

- 同步精度为 +/- 1.5 毫米

- 1.4 秒节拍

- 液压咨询和驱动系统实施总包

- 客户定制的程序控制

- 用液压解决方案取代原有的电气解决方案,旨在显著缩短维护间隔并减少磨损

挑战:

每 1.4 秒移动 12 吨

在轧制生产线的末端,面临着一项特殊的技术挑战:一个制动滑块将长度最大为40米的活塞杆移向侧面的冷却床。随后的轧制杆以恒定速度移动到切割后的活塞杆旁边。一旦切割后的活塞杆停止,它就会被抬到耙式冷却床上。现在,新的轧制杆也会在仍然是炽热的状态下,通过制动滑块移向冷却床。这种倾斜是一个力气活:在1.4秒内,制动滑块必须移动由部件和轧制杆组成的、高达12吨的负载。通过三个液压缸,以 +/- 1.5 毫米的同步精度,在高速、重量和速度下实现超过160毫米的运动。此过程通过 Hänchen的Ratio-Drive®,一种完整的线性驱动解决方案来实现。硬件基础是取代以前的机电系统的3个液压缸。这样可以大大缩短维护间隔并减少磨损。2006年,GMH 进行了这项向液压技术的转变。对于维护机械团队负责人Jürgen Wagner博士来说,重要的是不仅要获得硬件,还要与Hänchen 共同开发一种全新的技术解决方案。“Hänchen 提供了整个系统集成的专业知识。”

Ratio-Drive® 应用取代了机电结构。由于偏心轮预先设定的不灵活的正弦运动以及驱动器的“硬”启动和控制特性,导致部件承受高负荷。此外,持续的调节还会导致振动负荷。结果是,大量的连接点和偏转点出现明显的材料疲劳。由于制动滑块只能通过一个接入点驱动,因此加剧了负载。这导致了高杠杆力。根据维护人员的经验,由电机、变速箱、离合器、偏转块和偏心轴组成的机电系统已经达到极限。因此,Georgsmarienhütte (GMH) 决定从机械转向液压。

完整的解决方案

液压、电气、软件

Hänchen 提供的解决方案涵盖从液压缸到自主开发和配置完整的控制程序,包括液压、电子、软件、数据处理和工程,即整个液压-机电一体化。液压缸 是 Hänchen 生产的核心业务。在 GMH,液压缸采用所谓的 Servocop® 型号。该标准系列配备了集成的位移传感器和压力传感器。它具有极低的爬行现象、较低的启动力矩、灵敏的响应以及极佳的运动重复性,经过摩擦优化且无泄漏。这些液压缸非常坚固耐用,专为高达 1 米/秒的速度而设计。尽管具有这些性能特点,Servocop®型号 明显比高端型号 Servofloat® 和 Servobear® 便宜得多。通过后两种型号,Hänchen 可以在其他应用中批量实现高达 4 米/秒的速度、高达 500 赫兹的频率(具有受控曲线)以及高达 9 MN 的力,定位精度可达几微米。特殊结构可以实现更高的性能。

对于作为委托方的 GMH 而言,主要任务在于系统集成和工程设计:与同步精度同样重要的是,对所有组件之间的协作进行编程,尽可能地减少材料损耗。其中,特殊挑战包括高重量、极端加速度、各种强制联轴器以及因组件(包括热力引起的间隙)而产生的机械相互作用。因此,精细配置是在运行系统上完成的。

Hänchen 作为总承包商

提供完整的驱动系统

该解决方案还采用了各种外部产品,如阀、管道、电气、电子、测量系统和计算机。GMH 与施瓦本液压专家只有一个负责的对接人。完整的 Ratio-Drive® 系统构成了一个封闭系统,可接收外部设定值并实现线性运动。此外,它还必须通过接口集成到设备控制系统中,布线和管道也是 Ratio-Drive® 开发人员的任务。Hänchen 的液压-机械电子系统仅通过 Profibus 接口接收位置设定值:“拾取”(0 毫米)、“传递”(160 毫米)和“基本位置”(100 毫米)。在此初始位置,液压夹紧装置 Ratio-Clamp® 会固定液压缸。在此过程中,碟形弹簧通过锥体在圆杆上施加锁紧力,直到液压系统中再次达到设定的释放压力。因此,在每个关闭状态下,都能确保永久固定。

Hänchen的弹簧启动锁定单元即使在没有液压压力的情况下,也能在任意时间内安全地将提升的负载保持在原位。

软件和实时计算机

实现精确的运动过程

在通过新的位置设定触发运动后,Hänchen实施的实时计算机系统作为Ratio-Drive®的组件,结合Ratio-Drive®软件,计算出精确的运动过程。电气维护团队负责人Burkhard Schmidt报告说:“对于我们来说,分散式控制是一个转变,因为它使用一个独立的子系统。”“由于双出杆控制的精度,我们选择了一个由Hänchen完全设计、负责和集成的独立系统。其中,我们的控制合作伙伴ISIS是分包商,因此Hänchen承担了总承包商的角色。”三个液压缸中集成的位移传感器提供闭环控制的实际值,并通过总线将其报告给设备控制系统。然而,液压缸如何同步地达到其位置,并尽可能减少机械应力,这是Ratio-Drive®软件的内部任务。它基于一个模块化系统,施瓦本的软件开发人员多年来不断扩展和优化该系统。此外,GMH还拥有单独编程的客户特定程序控制系统。唯一的集成是作为电子接口的总线、作为机械接口的滑阀上的三个干预点以及电力供应。因此,整个Ratio-Drive®具有集成到设备中的黑盒子的功能。

滞后接近于0

在这个黑盒子概念的框架内,液压缸的运动在任何时候都可以调节力和速度。因此,可以在很宽的范围内定义运动的每个部分的加速度,从而通过系统优化的加速度曲线最大限度地减少材料磨损。并且由于污染和其他干扰造成的摩擦损失也只起很小的作用。在许多情况下,系统可以通过更高的压力来补偿影响,可能的错误可以在下次维护时修复。避免了设备昂贵的停机时间。但主要的优点是滞后小:“滞后接近于0”,Wagner博士总结道。“因此,我们总是运行明确定义的位置。”由GMH维护的系统能力和Hänchen的液压-机械电子技术知识产生的驱动系统完整系统在两年内得到了验证。但这还不是全部:“已经考虑了其他未来的项目。”

© Hänchen 2011