选择Hänchen作为供应商,您将获得:

- 液压缸使用寿命长

- 快速的备件服务

- 现场咨询

- 精密工作的液压缸

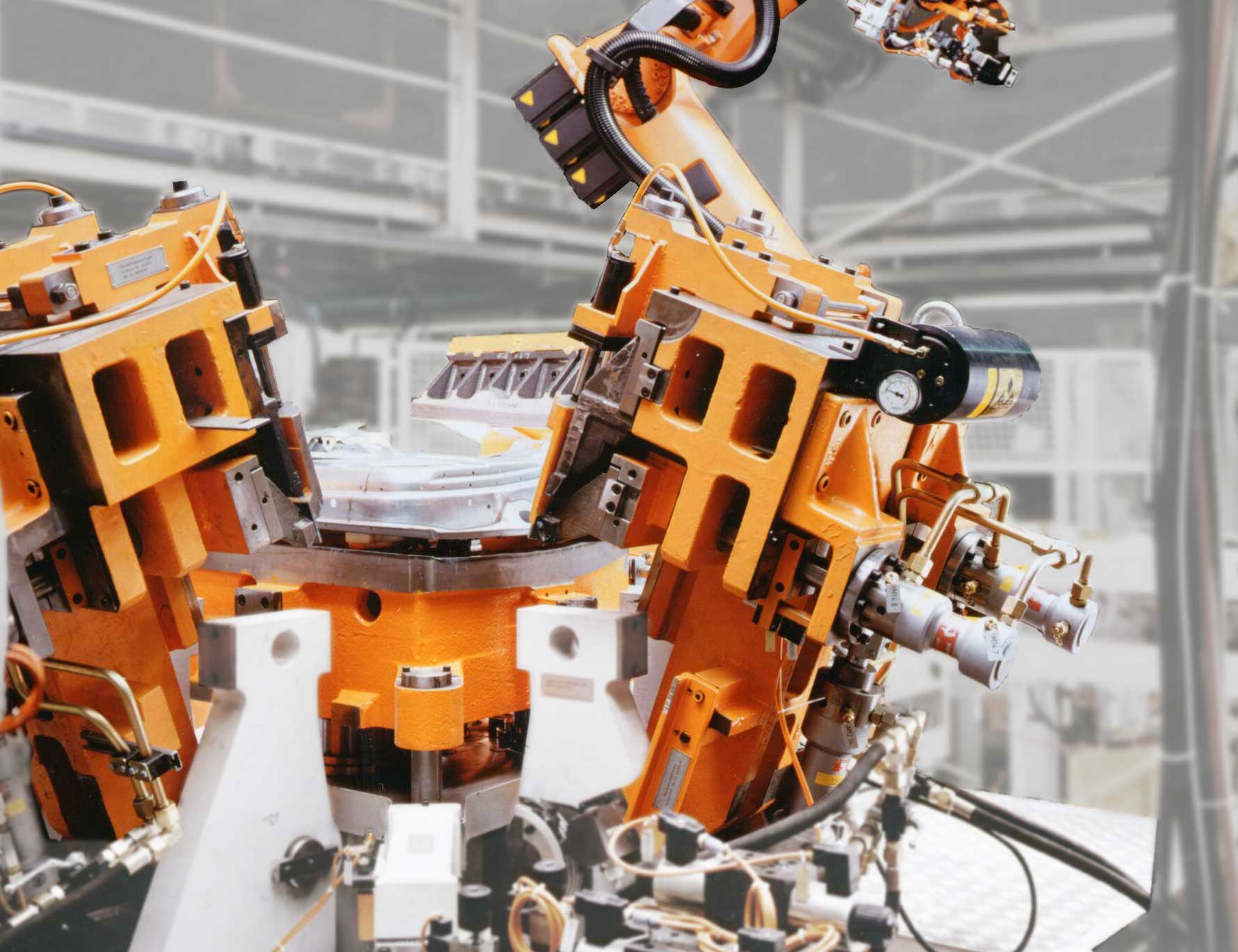

折边设备:连接车门的外件和内件。

设备要求

- 压力为100巴,80牛顿/平方毫米

- 可靠的液压缸

- 尺寸精度仅为± 0.2 毫米

- 折边时间为 20 秒

液压驱动的选择

- 120系列液压缸

- 符合ISO 6020-1安装尺寸的160系列标准缸-DIN/ISO

- 密封系统:Servocop®

折边过程

在20秒内完成:车门的外板和内板在折边设备中精确定位,各部件处于初始位置。在第一阶段,即所谓的预折边中,外板的折边法兰倾斜约45度。为此,折边液压缸将折边床移动到预折边位置,使部件抵靠预折边模。在预折边滑块缩回后,折边液压缸将折边床进一步压向最终折边模:折边完全闭合,外板和内板以形状配合的方式相互连接。对于奥迪而言,这种连接满足高质量和外观要求以及其他技术要求是不言而喻的。此外,第三代现代折边设备通过较短的循环时间实现了非常高的产量。最后,这种加工技术实现了仅± 0.2 毫米的高尺寸精度,从而可以使车门和盖板的间隙保持在极小范围内,这是所有大众和奥迪车型都满足的要求。车门在后续的制造过程中在车身车间完成,并经过生产线到达最终的车辆。

液压缸

此过程的主要执行者是13个Hänchen目录产品中的液压缸。自1991年以来,位于英戈尔施塔特的奥迪模具制造厂在其折边设备中使用了这家位于斯图加特附近的奥斯特菲尔登的液压专家的产品。这些折边设备在整个大众集团及其他公司中连接车门、前盖和后盖、侧壁框架的外板和内板或焊接组件,而无需焊接。“液压缸是核心部件,对其提出了最高要求”,奥迪模具制造厂的工程师Ernst Beringer先生这样描述这些要求。“作为具有高力和精度的驱动装置,它们必须每周不停地工作15到17个班次。最初,我们为此任务使用了拉杆缸,但它们未能满足我们对稳定性的要求。九年来,我们一直在使用Hänchen液压缸,对此非常满意。”例如,液压缸无需储备备件就体现了这一点。甚至连密封件的库存都没有,因为Hänchen确保这些部件在全球范围内提供24小时送达服务。因此,尽管竞争激烈,奥迪股份公司的模具制造部门仍向国内外的大众公司以及海外公司供货,此外还为车身制造设备的其他供应商生产折边设备。Beringer表示,凭借系统供应商的理解,这些折边设备满足了客户的高质量要求。

HäKo的即插即用装置

对于设备制造商而言,液压缸是一个即插即用的装置,作为Hänchen标准缸-DIN/ISO,其尺寸精度非常高,可以在周日的维护班次中随时在全球范围内进行更换。为了简化操作,仅使用三种型号,Beringer和他的团队分别借助Hänchen HÄKo配置器选择和订购。这样,标准缸-DIN/ISO可以最佳地适应相应的安装情况。此外,HÄKo还实现了经济的采购并保证了最短的交货时间。“质量和经济性从采购开始”,这位设计师说道。

此过程的主要执行者是13个Hänchen目录产品中的液压缸。自1991年以来,位于英戈尔施塔特的奥迪模具制造厂在其折边设备中使用了这家位于斯图加特附近的奥斯特菲尔登的液压专家的产品。这些折边设备在整个大众集团及其他公司中连接车门、前盖和后盖、侧壁框架的外板和内板或焊接组件,而无需焊接。“液压缸是核心部件,对其提出了最高要求”,奥迪模具制造厂的工程师Ernst Beringer先生这样描述这些要求。“作为具有高力和精度的驱动装置,它们必须每周不停地工作15到17个班次。最初,我们为此任务使用了拉杆缸,但它们未能满足我们对稳定性的要求。九年来,我们一直在使用Hänchen液压缸,对此非常满意。”例如,液压缸无需储备备件就体现了这一点。甚至连密封件的库存都没有,因为Hänchen确保这些部件在全球范围内提供24小时送达服务。因此,尽管竞争激烈,奥迪股份公司的模具制造部门仍向国内外的大众公司以及海外公司供货,此外还为车身制造设备的其他供应商生产折边设备。Beringer表示,凭借系统供应商的理解,这些折边设备满足了客户的高质量要求。

HäKo的即插即用装置

对于设备制造商而言,液压缸是一个即插即用的装置,作为Hänchen标准缸-DIN/ISO,其尺寸精度非常高,可以在周日的维护班次中随时在全球范围内进行更换。为了简化操作,仅使用三种型号,Beringer和他的团队分别借助Hänchen HÄKo配置器选择和订购。这样,标准缸-DIN/ISO可以最佳地适应相应的安装情况。此外,HÄKo还实现了经济的采购并保证了最短的交货时间。“质量和经济性从采购开始”,这位设计师说道。

“九年来,我们一直在使用Hänchen液压缸,对此非常满意。”

Ernst Beringer, 奥迪

液压的应用

折边的质量尤其取决于折边半径:半径越小越好。为了实现这一点,奥迪工程师按以下步骤进行操作:将法兰打开约90度的外板放入折边设备中并精确定位。机器人将要连接的焊接组件作为内板添加。液压缸关闭带有折边模的C形臂,并将预折边模置于第一折边步骤的位置。另一个液压缸垂直向上移动折边床,然后产生必要的压力,以将折边关闭到45°的张角。现在,预折边模再次以液压方式缩回。折边床继续抵靠最终折边模移动,并在计算到折边长度时以100巴的相应高压力(80牛顿/平方毫米)关闭折边。这样,设备就达到了要求的低曲率半径。最后,C形臂再次打开,将折边后的部件从折边设备中取出,并在相应的制造过程中进一步加工。

第三代折边设备

通过滑块功能使预折边模啮合的想法使折边设备更加紧凑和经济。在第一代产品中,在5米高的压力机中进行预折边,在另一个相同大小的装置中完成折边。在第二代产品中,折边模分两组上下安装。现在,该过程在高度为2.2米的设备中进行。自1998年以来,带有C形臂的第三代新设备已投入使用,高度仅为1.6米。通过这种运动过程的优化,实现了上述20秒的短折边时间。

液压 – 折边设备实现高精度的重要基础

高质量的液压部件为满足客户对折边设备的要求创造了重要的前提条件。奥迪模具制造厂的经验表明,它们施加必要的力,并允许在运动和定位方面实现高精度。“通过Hänchen,我们在奥迪拥有了一个久经考验的合作伙伴。因此,我们可以使用具有最高可用性的精密液压缸在紧凑的折边设备中实现间隙尺寸,从而满足全球最高的质量要求”,Behringer确信。

Jörg Beyer, mediaword

© Hänchen 2001

© Hänchen 2001